FOC 驱动器的行业应用落地:从工业伺服到新能源汽车

在现代工业与新兴交通领域的发展进程中,电机控制技术扮演着极为关键的角色。FOC(磁场定向控制,Field Oriented Control)驱动器作为先进电机控制技术的核心载体,正从工业伺服系统逐步拓展至新能源汽车等多个行业,成为推动产业升级与技术革新的重要力量。

FOC 驱动器技术解析

FOC 技术的核心在于将交流电机的定子电流在旋转坐标系下分解为产生磁场的励磁电流分量(Id)和产生转矩的转矩电流分量(Iq),通过对这两个分量分别进行精确控制,实现电机磁通与转矩的解耦控制。这一过程宛如一位技艺精湛的指挥家,精准地协调着电机内部的电磁力量,使得交流电机能够像直流电机一样实现高精度、高效率的运行。

相较于传统的电机控制方式,如标量控制,FOC 技术优势显著。传统标量控制仅能通过改变电压和频率来对电机速度和转矩进行控制,犹如一个只能进行粗放式管理的指挥官,无法实现精确调控。而 FOC 技术则如同一位洞察入微的指挥官,能够实时计算电机状态和参数,实现对电机转速、转矩和位置的精确控制,提供更为快速和精准的响应,轻松满足复杂工况下的高性能控制需求。

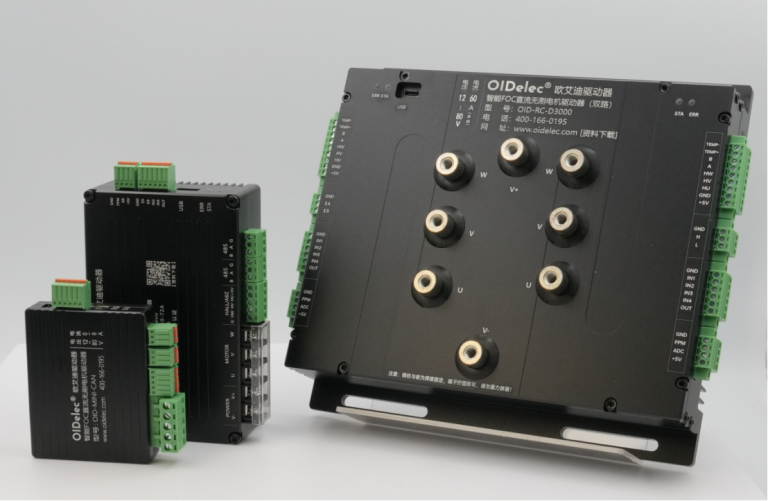

在硬件构成上,FOC 驱动器通常集成了功率模块、控制芯片、电流采样电路以及通信接口等关键部分。功率模块负责将直流电转换为精确控制的三相交流电,为电机提供动力,如同动力源泉的转换枢纽;控制芯片则承担着核心算法的运算与控制信号的生成任务,宛如驱动器的 “大脑”,指挥着整个系统的运行;电流采样电路实时监测电机电流,为控制算法提供关键反馈信息,如同系统的 “感知触角”;通信接口则实现了驱动器与上位机或其他设备之间的数据交互,使系统能够融入更广泛的自动化控制网络,如同信息交互的 “桥梁”。

在工业伺服系统中的卓越表现

工业伺服系统作为工业自动化的核心组成部分,对电机控制的精度、响应速度和稳定性有着极高的要求。FOC 驱动器凭借其独特的技术优势,在这一领域大放异彩。

在高精度定位方面,以数控机床为例,FOC 驱动器通过精确控制电机的旋转角度和位移,配合高分辨率的编码器反馈,能够实现微米级甚至纳米级的定位精度。这使得机床在加工复杂零部件时,能够精确地按照设计要求进行切削、钻孔等操作,极大地提高了产品的加工精度和质量,让精密制造成为现实。在一些高端数控机床中,采用 FOC 驱动的直线电机,通过位置环、速度环、电流环三闭环控制,实现了 0.01mm 级的定位精度,加工效率提升了 40%。

在工业机器人领域,FOC 驱动器的高动态响应性能发挥得淋漓尽致。机器人的关节需要在极短的时间内实现快速启停、精准转向和稳定运行,FOC 驱动器能够快速响应控制指令,精确调节电机的转矩和转速,使机器人的动作更加敏捷、灵活。在汽车焊接、3C 产品装配等对精度和速度要求极高的作业场景中,FOC 系统配合编码器反馈,使机械臂的重复定位精度达到 ±0.02°,满足了这些高精度作业的需求,大大提高了生产效率和产品质量。

在自动化生产线的物料搬运环节,FOC 驱动器同样表现出色。无论是输送带的稳定运行,还是升降机的精准定位,都离不开 FOC 驱动器对电机速度和位置的精确控制。它确保了物料能够按照预设的路径和节奏,准确无误地在生产线上流转,避免了物料的堆积和混乱,保障了生产线的高效、稳定运行。

助力新能源汽车产业腾飞

随着全球对环境保护和能源可持续发展的关注度不断提升,新能源汽车产业迎来了爆发式增长。FOC 驱动器作为新能源汽车动力系统的关键部件,对提升车辆的性能和续航里程发挥着至关重要的作用。

在新能源汽车的驱动电机控制方面,FOC 技术通过精确控制电机的转矩和转速,优化了电机的工作状态,显著降低了电机的能量损耗。这意味着在相同的电池容量下,车辆能够行驶更长的距离,有效提升了续航里程。根据相关测试数据,采用 FOC 控制的电动汽车,在城市综合工况下,续航里程可提升 10% – 20%。

FOC 驱动器还能提高电机的功率密度。在有限的车辆空间内,更高的功率密度意味着可以输出更大的功率,从而提升车辆的动力性能。无论是车辆的加速性能,还是在爬坡、超车等工况下的动力表现,都得到了明显改善,为用户带来了更加畅快的驾驶体验。

此外,在新能源汽车的能量回收环节,FOC 驱动器也发挥着关键作用。当车辆减速或刹车时,电机转变为发电机状态,FOC 驱动器能够精确控制电机的工作状态,将车辆的动能高效地转化为电能并回充到电池中,进一步提高了能源利用率,延长了车辆的续航里程。

面临的挑战与应对策略

尽管 FOC 驱动器在工业伺服和新能源汽车等领域展现出了巨大的应用潜力,但在实际推广和应用过程中,仍面临一些挑战。

一方面,FOC 驱动器的硬件成本相对较高,尤其是一些高性能的功率模块和控制芯片,这在一定程度上限制了其在对成本较为敏感的市场和应用场景中的普及。另一方面,FOC 算法较为复杂,对控制器的运算能力和处理速度要求较高,且电机参数的精确获取和匹配也具有一定难度,这增加了系统开发和调试的复杂性。

为应对这些挑战,行业内采取了一系列措施。在降低成本方面,随着半导体技术的不断进步,功率器件和控制芯片的成本逐渐下降。同时,通过优化电路设计和采用集成度更高的芯片方案,减少了外围元器件的使用数量,进一步降低了硬件成本。在技术优化方面,研发人员不断改进 FOC 算法,提高算法的效率和鲁棒性,使其能够在更低性能的控制器上运行。此外,还开发了电机参数自动辨识和自适应调整技术,降低了对电机参数精确获取的依赖,提高了系统的适应性和稳定性。

未来发展趋势展望

展望未来,FOC 驱动器技术将继续保持强劲的发展态势。在技术创新层面,随着人工智能、大数据等新兴技术与电机控制领域的深度融合,FOC 驱动器将具备更强大的智能运算和自适应控制能力。例如,通过机器学习算法,驱动器能够实时分析电机的运行数据,自动优化控制参数,实现电机性能的最大化。同时,随着碳化硅(SiC)、氮化镓(GaN)等宽禁带半导体材料在功率器件中的应用日益广泛,FOC 驱动器的效率和功率密度将得到进一步提升,体积和重量也将进一步减小。

在应用拓展方面,除了工业伺服和新能源汽车领域,FOC 驱动器还将在更多新兴领域展现其独特价值。在智能家居领域,FOC 驱动的电机将为家电产品带来更高效、更安静、更智能的运行体验;在航空航天领域,其高精度、高可靠性的控制性能将满足飞行器对动力系统的严苛要求;在医疗设备领域,FOC 驱动器将助力医疗器械实现更精准的运动控制,提高医疗诊断和治疗的准确性。

FOC 驱动器作为电机控制领域的核心技术,已经在工业伺服和新能源汽车等行业取得了显著的应用成果,并且在未来有着广阔的发展前景。随着技术的不断进步和应用场景的持续拓展,FOC 驱动器必将为各行业的发展注入源源不断的动力,推动产业升级和社会进步。